歡迎來到久信達官網(wǎng),久信達是一家生產(chǎn)環(huán)保包裝袋,定制包裝袋廠家,品質(zhì)保障,歡迎咨詢!

歡迎來到久信達官網(wǎng),久信達是一家生產(chǎn)環(huán)保包裝袋,定制包裝袋廠家,品質(zhì)保障,歡迎咨詢!

當前位置: 主頁 > 新聞資訊 > 行業(yè)資訊 ? 久信達帶您認識熔紡超高分子量聚乙烯纖維初生絲制備及拉伸工藝

作者:admin 閱讀量:次 發(fā)表時間:2023-09-07 14:14

目前,工業(yè)上制備超高分子量聚乙烯(PE-UHMW)纖維的方法為凝膠紡絲法[1-2]。凝膠紡絲法雖然可以制備出高強度和高模量的PE-UHMW纖維(其強度可以達到3.0 GPa),但是其缺點是在生產(chǎn)過程中大量使用溶劑且生產(chǎn)成本很高,環(huán)境安全性差[3-4]。熔體紡絲是一種工藝簡單、無溶劑、環(huán)境友好的紡絲方法[4-6]。與凝膠紡絲法相比,熔體紡絲法制備PE-UHMW纖維最根本的區(qū)別在于其初生纖維的制備過程。凝膠紡絲法首先將PE-UHMW粉料溶解到適合的溶劑中(一般為十氫萘或礦物油)配成一定濃度的紡絲原液,使其具有流動性和可紡性,同時降低或解除了大分子鏈之間的纏結(jié)密度[7-8],經(jīng)噴絲孔噴出后,獲得凝膠初生纖維。超高分子量聚乙烯樹脂由于是柔性鏈且分子量大,大分子鏈之間相互纏結(jié),所以流動性和加工性能極差,不能像低分子量的聚烯烴一樣進行熔體紡絲。但近年來,隨著研究者對PE-UHMW樹脂流動性改性的研究的不斷深入和制備低纏結(jié)PE-UHMW技術(shù)的發(fā)展,制備出了多種可用于熔體紡絲的PE-UHMW樹脂[9-13],這就為進行PE-UHMW的熔體紡絲研究提供了原料基礎(chǔ)。熔體紡絲法和凝膠紡絲法制備出的初生纖維強度都較低,都要經(jīng)過拉伸才能成為成品纖維。對柔性聚合物纖維而言,超高倍拉伸是獲得高強度高模量纖維的必備途徑[14-16]。纖維的有效拉伸倍率越高其力學性能也越高。超倍拉伸的目的是最大限度地將初生纖維中的低結(jié)晶度、低取向的折疊鏈片晶轉(zhuǎn)變?yōu)楦叨冉Y(jié)晶、高度取向的伸直鏈結(jié)晶,從而獲得高強度的PE-UHMW纖維 。因此 ,選擇合適的拉伸工藝條件,獲得最大的有效拉伸倍率是制備高強度纖維的前提條件。筆者采用熔體紡絲法,以高流動性、低纏結(jié)密度的PE-UHMW為原料制備出具有可拉伸性的初生絲 ,以獲得最大拉伸倍率和最大拉伸強度的PE-UHMW纖維為目標,對熔體紡絲制備出的PE-UHMW初生絲纖維進行一級超倍拉伸做初步的研究,對影響纖維超倍拉伸的因素,如拉伸溫度、拉伸介質(zhì)、拉伸速度等進行分析

1、實驗部分

1. 1 主要原材料改性高流動性PE-UHMW樹脂 :B1600,黏均分子量為150萬,熔體流動速率為5 g/10 min (溫度190 °C,負荷2.16 kg)

1.2 儀器及設(shè)備轉(zhuǎn)矩流變儀:RM-200A 型,哈爾濱哈普電氣技術(shù)有限責任公司;萬能電子材料試驗機:GT-AI7000S型,中國臺灣高鐵檢測儀器有限公司;場發(fā)射掃描電子顯微鏡(FESEM) :FEI Nano SEM450型,美國賽默飛世爾公司;拉伸實驗設(shè)備主要有送絲機、溶劑(水或硅油)浴槽 、牽引機和收絲機組成。其中浴槽由箱體、加熱設(shè)備和溫控設(shè)備組成。初生絲在溶劑浴槽內(nèi)完成高倍熱拉伸,浴槽內(nèi)部加熱介質(zhì)溫度可調(diào)且保持溫度上、下波動不超過0.1 °C,由牽引機和收絲機控制拉伸速度。

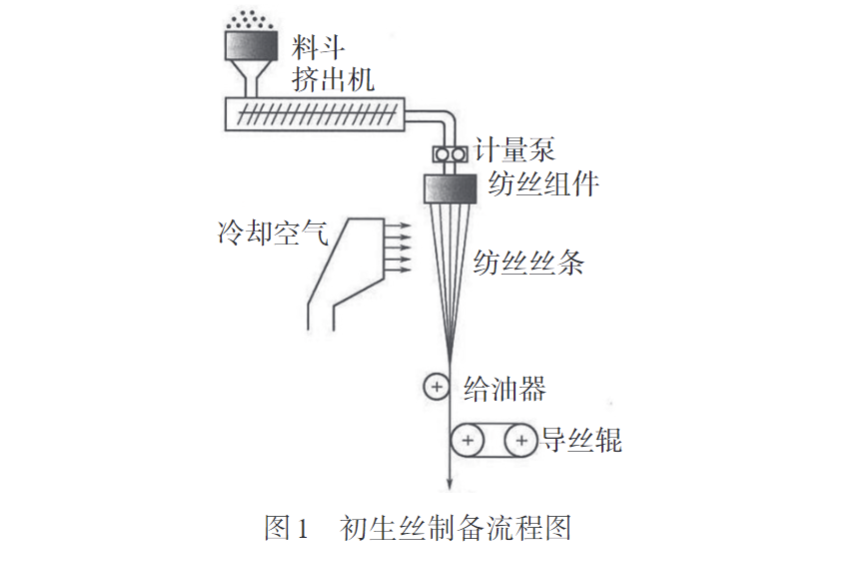

1.3 初生絲制備將PE-UHMW樹脂顆粒在60 °C的恒溫干燥箱中干燥6 h,在轉(zhuǎn)矩流變儀上熔融擠出,其中單絲機頭的直徑為1 mm,冷卻方式為空氣冷卻,調(diào)節(jié)適當?shù)臄D出速度和牽引機的牽引速度進行預牽伸,獲取理想直徑且表面光滑的初生絲。初生絲制備流程圖如圖1所示。

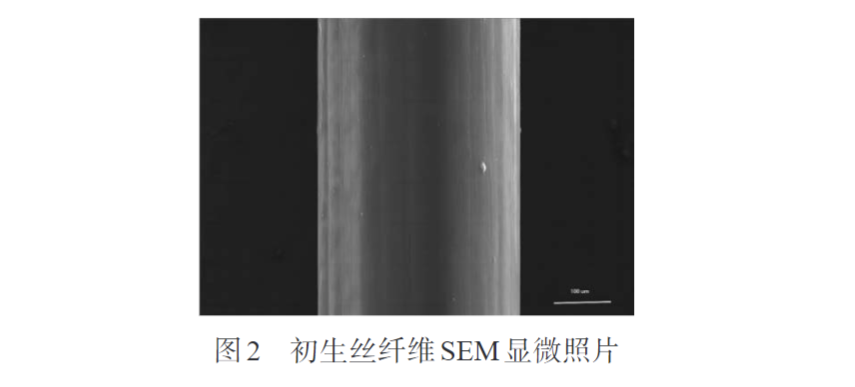

為了獲得表面光滑,結(jié)構(gòu)均勻的初生絲,在工藝上做了以下考慮:轉(zhuǎn)矩流變儀有三個加熱區(qū),加熱溫度越高,PE-UHMW樹脂的流動性越好,擠出速度越快,但是考慮到過高的加熱溫度會導致PE-UHMW的降解,影響初生絲最終的可拉伸性,因而根據(jù)實驗結(jié)果,三個加熱區(qū)的溫度分別設(shè)定為:1區(qū)160 °C,2區(qū)230 °C,3區(qū)270 °C,單絲機頭加熱溫度為260 °C;螺桿轉(zhuǎn)速為2 r/min,過快易產(chǎn)生熔體破裂現(xiàn)象 。實驗表明,由于擠出膨大效應(yīng),噴絲孔的直徑為1 mm,不經(jīng)預拉伸的初生絲的直徑大約為1.2mm。初生絲直徑越大,在后續(xù)的高倍拉伸過程中,由于受熱不均勻,會影響最終的拉伸性能;預拉伸倍率過高,會造成斷絲現(xiàn)象,不利于連續(xù)生產(chǎn)。根據(jù)現(xiàn)場試驗數(shù)據(jù),選擇6倍的預拉伸倍率較為合適,獲得直徑約為450 μm的表面光滑的初生絲,如圖2所示

1.4 測試與表征力學性能測試:使用電子萬能試驗機,依據(jù)GB/T 14337-2022,測定纖維的斷裂強度。測試夾距200 mm,拉伸速度為50 mm/min。每組樣品測試5次,取平均值。FESEM觀察 :纖維采用鍍鉑金處理,加速電壓5 kV,觀察纖維表面形貌。

2 、結(jié)果與討論

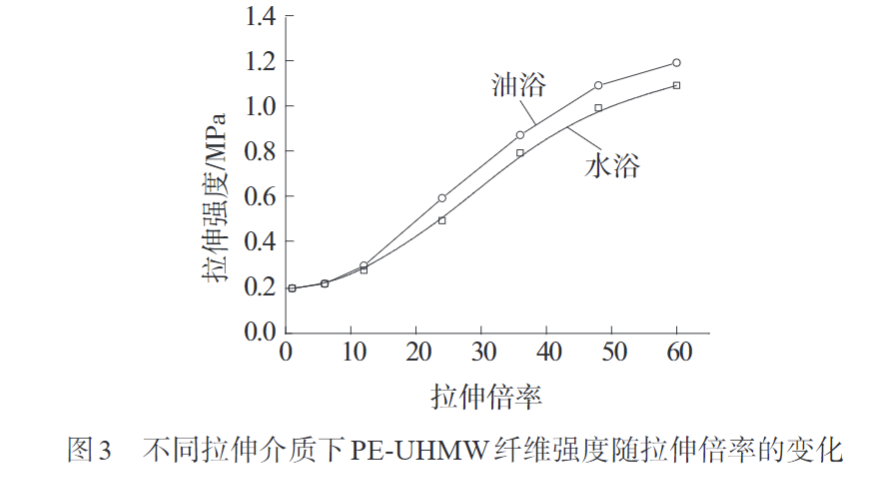

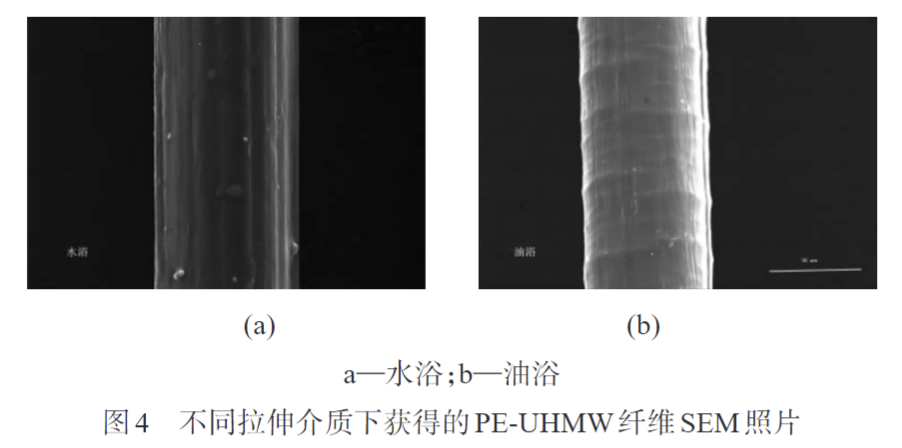

2.1 拉伸介質(zhì)的選擇工業(yè)上,凝膠紡絲法制備PE-UHMW纖維的一級拉伸的拉伸溫度一般低于100 °C。所以既可以選擇油浴也可以使用水浴作為拉伸介質(zhì)。為了驗證何種介質(zhì)更好,進行了如下實驗:使用直徑為450 μm,初生拉伸倍率為6倍的初生絲 ,在長2 m的浴槽中進行水浴和硅油浴拉伸。溫度均為90 °C,拉伸速度設(shè)為1 m/min,分別獲得不同拉伸倍率的PE-UHMW纖維 。測試其不同介質(zhì)下不同拉伸倍率的纖維的力學性能,結(jié)果見圖3。由圖3可以看到,在同樣的拉伸倍數(shù),工藝條件下,在硅油浴中拉伸得到的PE-UHMW纖維強度明顯高于在水浴條件下拉伸得到的纖維。原因可能在于,水的傳熱系數(shù)為0.5 W/(m2·K)比硅油的傳熱系數(shù)0.92 W/(m2·K)小。采用水浴加熱進行拉伸,很容易導致皮熱芯冷的現(xiàn)象,這樣造成纖維表面和纖維內(nèi)部受熱不均勻,可能造成初生絲表面溫度過高,同時初生絲內(nèi)部溫度還沒有達到熱變形溫度以上,這樣的拉伸對初生絲纖維內(nèi)部來說只是單純的應(yīng)力拉伸,會導致缺陷產(chǎn)生,從而導致絲的強度低。硅油傳熱系數(shù)高、絲的傳熱時間短,初生絲纖維的表皮和內(nèi)部同時達到熱變形溫度。在拉伸的過程中是整根纖維被拉伸,從而形成均勻的結(jié)構(gòu),因此獲得的成品纖維強度也較高。使用同等品質(zhì)的初生絲,分別在水浴和油浴進行加熱拉伸,拉伸溫度都為90 °C,拉伸倍數(shù)為40倍,采用FESEM進行觀察,如圖4所示 。從圖4可以看到兩種纖維表面有很大的不同。在水浴介質(zhì)中,拉伸后的纖維表面比較粗糙,而且在拉伸方向有很多溝壑。初步分析是因為形成皮熱芯冷局部拉伸過度造成的。油浴介質(zhì)中拉伸則基本無此類現(xiàn)象。因此選用硅油浴作為拉伸介質(zhì)更好。

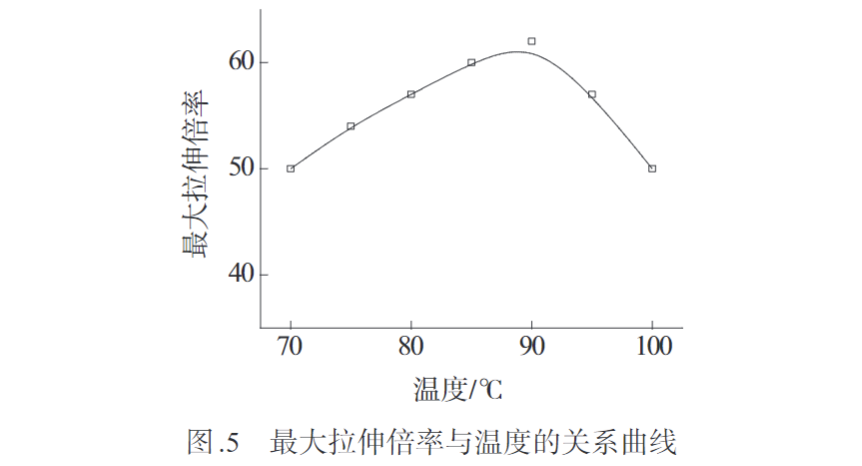

2.2 拉伸溫度的選擇工業(yè)上,凝膠紡絲法制備PE-UHMW纖維的一級拉伸的拉伸溫度一般低于100 °C,PE-UHMW熱變形溫度為85 °C(0.46 MPa)左右 ,因此為了獲得一個最佳的拉伸溫度,實驗中選擇一個溫度區(qū)間70~100 °C,進行一系列的拉伸實驗。實驗過程如下:使用直徑為450 μm,初生拉伸倍率為6倍的初生絲 ,在長2 m的槽中進行拉伸。拉伸介質(zhì)為硅油,拉伸速度設(shè)定為1 m/min,拉伸溫度為70~100 °C(每間隔5 °C做一批樣品)測定其不同拉伸溫度下所獲得的PE-UHMW纖維的最大拉伸倍率和最大拉伸性能,結(jié)果見圖5和圖6。圖5為初生絲在油浴條件下拉伸溫度與最大拉伸倍率的關(guān)系曲線。從圖5可以看出,最大拉伸倍率與拉伸溫度的關(guān)系可以分為明顯的兩個階段,第一個階段,隨著溫度的提高,初生絲的最大拉伸倍率一直在線性提高,從最初70 °C時的最大拉伸倍率為50倍左右逐漸提高到90 °C時的最大拉伸倍率62倍左右;第二個階段,隨著拉伸溫度的進一步提高,初生絲的最大拉伸倍率開始降低,當拉伸溫度升高到100 °C時,其最大的拉伸倍率降低到了50倍以下。這說明,初生絲在一級拉伸階段如果要獲得最大拉伸倍率應(yīng)有個最佳的拉伸溫度,由圖5可知這個最佳的拉伸溫度在90 °C附近。

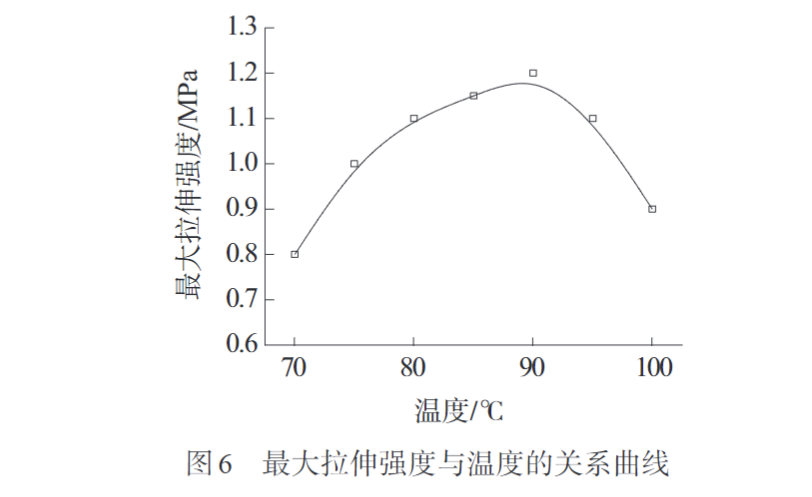

圖6為初生絲在油浴條件下拉伸溫度與最大拉伸強度的關(guān)系曲線。從圖6可以看到,最大拉伸強度隨著拉伸溫度的變化趨勢和最大拉伸倍率的變化趨勢基本一致,同樣也是在拉伸溫度為90 °C條件下,纖維獲得最大的拉伸強度。這再次說明了有效的拉伸倍率越高,其獲得的纖維的力學性能越好

分析其原因可能在于,PE-UHMW分子鏈較長,雖然經(jīng)過改性后纏結(jié)密度有所降低,但是在非晶區(qū)的PE-UHMW大分子之間還是相互纏結(jié),這部分PE-UHMW分子稱為縛結(jié)分子,縛結(jié)分子的作用為連接相鄰的折疊鏈晶區(qū)。使這些縛結(jié)分子被拉直而形成伸直鏈結(jié)晶,不僅需要拉伸提供的張應(yīng)力作用,而且還需要一定的溫度使得大分子鏈獲得足夠的能量,從而具有發(fā)生較大形變的運動能力。因此,存在一個最佳的拉伸溫度,溫度過低則不能使大分子鏈獲得足夠的能量,溫度過高則會造成大分子鏈之間的無效滑移,在纖維內(nèi)部形成缺陷,從而導致有效拉伸倍率不高。同時 ,由于大分子鏈之間的滑移會造成縛結(jié)分子之間張力不高,折疊鏈結(jié)晶的PE-UHMW分子無法獲得足夠的拉力使其在拉伸方向發(fā)生取向,無法形成伸直鏈結(jié)晶的PE-UHMW分子,從而導致拉伸強度不高。

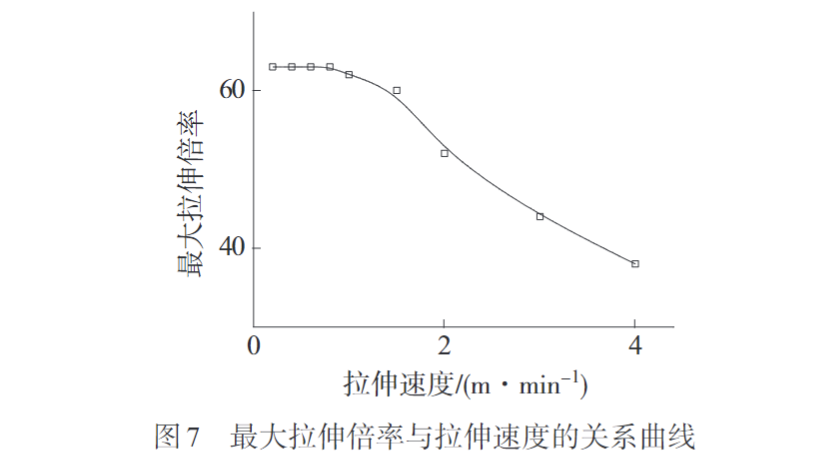

2.3 拉伸速度的選擇與一般的熔紡纖維相比,PE-UHMW樹脂的分子量大,分子鏈之間的纏結(jié)密度高。理論上,熔紡PE-UHMW纖維的拉伸速度可能較低。因此選擇拉伸速度在0.2~4 m/min之間進行一系列的拉伸實驗。實驗過程如下:實驗過程中,拉伸溫度設(shè)為90 °C,將直徑為450 μm的初生絲一端固定,另一端的牽引機以不同的拉伸速度拉伸纖維直至斷裂。不同拉伸速度下的纖維最大拉伸倍數(shù)與拉伸強度關(guān)系曲線見圖7和圖8。圖7是初生絲在油浴條件下最大拉伸倍率與拉伸速度的關(guān)系曲線,由圖7可見 ,初生絲最大拉伸倍率與拉伸速度的關(guān)系可以分為明顯的兩個階段,第一個階段,當拉伸速度小于1 m/min的條件下,初生絲的最大拉伸倍率基本不變,保持在62倍左右。第二個階段,隨著拉伸速度的進一步提高,初生絲的最大拉伸倍率開始降低,并保持線性關(guān)系,當拉伸速度升高到4 m/min時,其最大的拉伸倍率降低到了40倍以下。這說明,初生絲在一級拉伸階段如果要獲得最大拉伸倍率,則拉伸速度不能大于1 m/min。

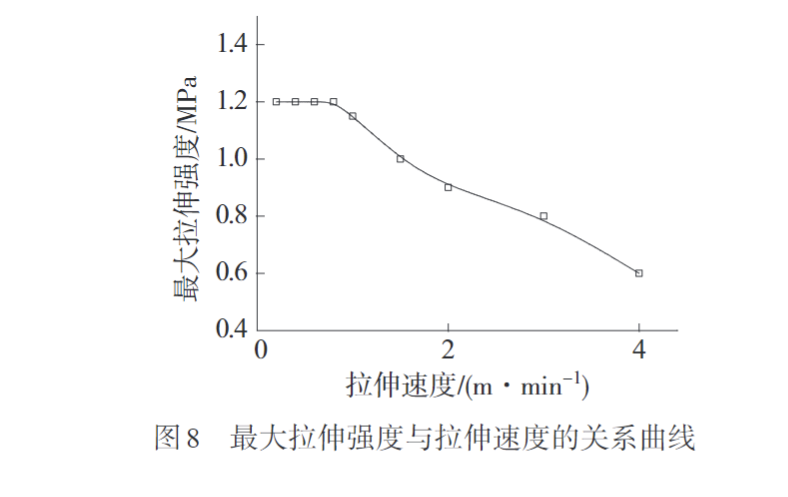

圖8是油浴條件下纖維最大拉伸強度與拉伸速度的關(guān)系曲線圖。由圖8可見,纖維最大拉伸強度隨著拉伸速度的變化趨勢和最大拉伸倍率的變化趨勢基本一致,當拉伸速度小于1 m/min的條件下,初生絲的最大拉伸強度基本不變,保持在1.2 GPa左右 。第二個階段,隨著拉伸速度的進一步提高,初生絲的最大拉伸強度開始迅速降低這再次說明了有效的拉伸倍率越高,纖維的最終強度越高。分析其原因可能在于,在一定的拉伸應(yīng)力和溫度作用下,纖維內(nèi)部的PE-UHMW大分子,通過分子運動的方式,從一種平衡態(tài)過渡到另一種與外界條件相適應(yīng)的新的平衡態(tài)總是需要一定時間的,這種現(xiàn)象也被稱作大分子運動的時間依賴性。其原因在于大分子鏈是由多個鏈段或者鏈節(jié)構(gòu)成的,這些鏈段或者鏈節(jié)的運動需要克服內(nèi)摩擦阻力,是不能瞬時完成的。纖維中PE-UHMW大分子鏈較長且相互纏結(jié),要使連接相鄰折疊鏈晶區(qū)的非晶區(qū)縛結(jié)分子解開纏結(jié),被拉直靠攏形成伸直鏈結(jié)晶,除了在拉伸溫度和拉伸應(yīng)力的作用下,還需要有一定時間進行解纏結(jié),拉伸速度過快會造成纖維內(nèi)部PE-UHMW大分子的應(yīng)變跟不上應(yīng)力的變化,導致PE-UHMW大分子鏈之間的解纏結(jié)不完全;另外 ,拉伸速度過快,還會造成纖維內(nèi)部折疊鏈片晶來不及旋轉(zhuǎn) 、取向 。最終都會導致纖維最終的拉伸倍率和力學性能的降低。

3、結(jié)論采用高流動性、低纏結(jié)密度PE-UHMW樹脂為原料 ,使用熔體紡絲法成功制備出表面光滑且具有高倍拉伸性能的PE-UHMW纖維初生絲,并使用該初生絲對拉伸工藝進行了研究,得出以下結(jié)論:使用轉(zhuǎn)矩流變儀,三個加熱區(qū)的溫度分別設(shè)定為:1區(qū)160 °C,2區(qū)230 °C,3區(qū)270 °C,單絲機頭加熱溫度為260 °C;螺桿轉(zhuǎn)速為2 r/min,預拉伸倍率在6倍左右,制備出表面光滑具有高倍拉伸性能的直徑為450 μm的初生絲。以獲得最大有效拉伸倍率和最大拉伸強度為目的 ,對拉伸工藝進行了研究,研究表明:采用濕拉伸的方法,相比于水浴,油浴條件下纖維可以獲得更高的最大有效拉伸倍率和力學性能。存在一個最佳的拉伸溫度,即90 °C附近時,PE-UHMW纖維可以獲得最大拉伸倍率以及最好的力學性能。拉伸速度小于1 m/min情況下,纖維獲得的最大拉伸倍率基本不變,當拉伸速度繼續(xù)增加時,其最大拉伸倍率迅速下降。在目前獲得的最佳拉伸工藝條件下可制備出強度為1.2 GPa的PE-UHWM纖維。

摘要選材:工程塑料應(yīng)用

深圳市久信達科技有限公司主要生產(chǎn)的產(chǎn)品有降解袋、可降解環(huán)保袋、可回收袋、CPE磨砂袋、纖維袋、無紡布袋、熱縮袋、CPE袋、POF熱縮袋、CPE膠袋生產(chǎn)等環(huán)保內(nèi)包裝袋。

久信達14年專業(yè)生產(chǎn)、銷售、定制生物降解袋、降解纖維袋、可回收膠袋、環(huán)保紙袋等,全生物降解、可堆肥、可回收,獲得GRS認證、FSC環(huán)保認證,支持出口歐美標準。